电炉除尘节能监控

项目背景

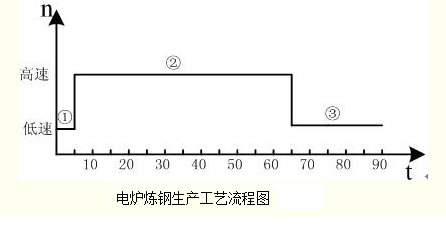

炼钢厂电炉冶炼时周期性供电吹氧,为满足节能和环保要求,要求两台电炉的一次风机在整个冶炼周期内变速运行,供电吹氧时高速运行,不 吹氧时低速运行。正常情况下,电炉每90分钟生产一炉钢,每炉钢生产周期可划分下列步骤:①加废钢铁水5分钟,②供电及吹氧60分钟,③等样、出钢、堵出 钢口25分钟。其中①③时间段内烟尘较少,一次风机可以低速运行,频率控制在10--20Hz,在②时间段内烟尘较大,风机高速运行,频率控制在 40-45Hz。

结合钢铁行业生产工艺流程图可看出,在各个生产流程中,高压电机应用变频改造同样能起到节能减排的显著效果。诸如:焦化、烧结、炼铁高炉、炼钢电炉、精练炉中的除尘风机、通风机、煤气鼓风机、供水泵等。

钢厂炼钢厂电炉除尘风机进行变频调速改造后,实现了低阻,中温,适时风量工艺,大幅度降低了除尘风机用电消耗,平均节电率达到36%,降低了电炉冶炼成本,同时也减少了对环境的污染,给公司生产经营带来了巨大综合效益。

实时监控

实时监控现场冶炼情况,并通过网络相关用户可以查看除尘系统运行参数及现场视频。现场分为手动和自动调节模式。

远程协助

系统可以多用户讨论系统当前工况,专家可以远程协助指导。便于系统维护。

变频节能

1.节电效果:

由于对炼钢厂除尘风机安装了高压变频调速装置,使得电炉除尘风机用电量明显降低,如某钢厂2006年1-7月没上高压变频器之前,炼钢除尘风机平均 每月用电1839574度,吨钢除尘电耗47.80度。安装高压变频器之后,2006年8-12月,炼钢除尘风机平均每月用电1360836度,吨钢除尘 电耗32.28度。可见由于对炼钢除尘一次风机安装高压变频器,每月节约电量478738度,月节约电费253731元,吨钢除尘电耗下降15.52度。 到2007年2月10日,高压变频器投入运行6个月,已经节电152.24万元,每年可创造经济效益300万元以上。

2.间接效益评价:

(1)高压变频器在工频以下连续改变电源频率实现电机软启动,启动比较平滑,减小启动电流对电机、轴承、风机的冲击,延长设备寿命。

(2)由于高压变频器能根据冶炼工艺各个阶段控制风机引风量,减小电炉热量损失,间接节约能源。

(3)电机振动因转速降低而减小,降低风机运行噪声,改善设备运行环境。

(4)高压变频器为高-高电压源型单元串联多电平结构,功率因数可高达0.95,同时也降低电网侧的谐波污染。